Das mit einem Rasterelektronenmikroskop aufgenommene Bild zeigt einen Krater auf der Oberfläche eines additiv gefertigten (3D-gedruckten) Edelstahlteils. Bildnachweis: Thomas Voisin.

× Schließen

Das mit einem Rasterelektronenmikroskop aufgenommene Bild zeigt einen Krater auf der Oberfläche eines additiv gefertigten (3D-gedruckten) Edelstahlteils. Bildnachweis: Thomas Voisin.

Lochfraß greift wie ein unsichtbarer Feind Metalloberflächen an und macht es schwierig, sie zu erkennen und zu kontrollieren. Diese Art der Korrosion, die vor allem durch den längeren Kontakt mit Meerwasser in der Natur entsteht, stellt insbesondere für Seeschiffe ein Problem dar.

vor kurzem Papier Veröffentlicht in NaturkommunikationWissenschaftler des Lawrence Livermore National Laboratory (LLNL) untersuchten die mysteriöse Welt der Korrosion von additiv gefertigtem (3D-gedrucktem) Edelstahl 316L im Meerwasser.

Edelstahl 316L ist aufgrund seiner hervorragenden Kombination aus mechanischer Festigkeit und Korrosionsbeständigkeit eine beliebte Wahl für Schiffsanwendungen. Dies gilt umso mehr nach dem 3D-Druck, aber auch dieses flexible Material ist nicht immun gegen die Geißel der Abnutzung.

Das LLNL-Team entdeckte, dass die Hauptakteure in diesem Korrosionsdrama kleine Partikel namens „Schlacke“ sind, die durch Desoxidationsmittel wie Mangan und Silizium erzeugt werden. Bei der herkömmlichen Herstellung von 316L-Edelstahl werden diese Elemente typischerweise vor dem Gießen hinzugefügt, um sich mit Sauerstoff zu verbinden und im geschmolzenen flüssigen Metall eine feste Phase zu bilden, die nach der Herstellung leicht entfernt werden kann.

Die Forscher fanden heraus, dass diese Schlacken auch beim Laser-Pulver-Fusion-3D-Druck (LPBF) entstehen, aber auf der Metalloberfläche verbleiben und zu korrodieren beginnen.

„Korrosion ist aufgrund ihrer zufälligen Natur sehr schwer zu verstehen, aber wir haben die Eigenschaften von Materialien identifiziert, die diese Art von Korrosion verursachen oder auslösen“, sagte der Hauptautor und LLNL-Teamwissenschaftler Shohini Sen-Britain.

„Obwohl unsere Schlacke anders aussah als das, was bei herkömmlich hergestellten Materialien beobachtet wird, haben wir die Hypothese aufgestellt, dass sie eine Ursache für Korrosion in 316L sein könnte. Wir haben dies bestätigt, indem wir die beeindruckende Materialcharakterisierungssuite und Modellierungsfunktionen von LLNL genutzt haben, wo wir in der Lage waren demonstrieren ohne „Es besteht kein Zweifel, dass Bosheit die Ursache war. Das war sehr hilfreich.“

Auch bei der konventionellen Edelstahlherstellung kann sich Schlacke bilden, diese wird jedoch in der Regel mit Meißelhämmern, Schleifmaschinen oder anderen Werkzeugen entfernt. Diese Nachbearbeitungsoptionen würden den Zweck der additiven Fertigung (AM) des Metalls zunichte machen, sagten die Forscher und fügten hinzu, dass es vor ihrer Studie fast keine Informationen darüber gab, wie Schlacke bei der AM gebildet und abgelagert wird.

Um diese unbeantworteten Fragen zu beantworten, nutzte das Team eine Reihe fortschrittlicher Techniken, darunter plasmafokussiertes Ionenstrahlfräsen, Transmissionselektronenmikroskopie und Röntgenphotoelektronenspektroskopie an AM-Edelstahlkomponenten.

Sie konnten die Schlacke vergrößern und ihre Rolle im Korrosionsprozess in einer simulierten Meeresumgebung aufdecken. Dabei stellten sie fest, dass sie Diskontinuitäten erzeugte und chloridreiches Wasser in den Stahl eindringen und verheerende Schäden anrichten konnte. Darüber hinaus enthält Schlacke mineralische Verunreinigungen, die sich auflösen, wenn sie einer meerwasserähnlichen Umgebung ausgesetzt werden, und so zum Korrosionsprozess beitragen.

„Wir wollten eine eingehende mikroskopische Untersuchung durchführen, um herauszufinden, was für die Korrosion verantwortlich sein könnte, wenn sie in diesen Materialien auftritt. Wenn ja, gibt es möglicherweise zusätzliche Möglichkeiten, sie durch die Vermeidung dieses bestimmten Faktors zu verbessern“, sagte der leitende Forscher Brandon Holz.

„Es bildet sich eine Sekundärphase, die Mangan enthält – diese Schlacken –, die dafür offenbar eher verantwortlich sind. Unser Team hat zusätzliche detaillierte Mikroskopie durchgeführt, um die Umgebung dieser Schlacke zu untersuchen, und tatsächlich konnten wir das hier zeigen.“ Nachbarschaft, Sie haben hervorgehoben: „Es ist ein sekundärer Indikator dafür, dass dies wahrscheinlich der dominierende Faktor ist.“

Mithilfe eines Transmissionselektronenmikroskops hoben die Forscher selektiv kleine Proben 3D-gedruckten Edelstahls von der Oberfläche ab – etwa einige Mikrometer –, um die Schlacke durch ein Mikroskop sichtbar zu machen und ihre Chemie und Struktur mit atomarer Auflösung zu analysieren, so der leitende Forscher Thomas Voisin .

Charakterisierungstechniken trugen dazu bei, Licht auf das komplexe Zusammenspiel von Faktoren zu werfen, die zu Korrosion führen, und ermöglichten es dem Team, Schlacke auf eine Weise zu analysieren, die in der Rohstoffherstellung noch nie zuvor durchgeführt wurde.

„Während des Prozesses schmilzt man das Material lokal mit einem Laser und härtet dann sehr schnell aus“, sagte Voisin. „Durch schnelles Abkühlen gefriert das Material in einem Nicht-Gleichgewichtszustand; man hält die Atome im Wesentlichen in einer Konfiguration, die sie nicht haben sollten, und man verändert auch die mechanischen und Verschleißeigenschaften des Materials.“

„Korrosion ist für Edelstahl sehr wichtig, da er häufig in Schiffsanwendungen verwendet wird. Man kann die besten Materialien mit den besten mechanischen Eigenschaften erhalten, aber wenn sie nicht mit Meerwasser in Kontakt kommen können, schränkt das die Anwendungen stark ein.“

Die Studie stellt einen wichtigen Fortschritt im laufenden Kampf gegen Korrosion dar, nicht nur um das wissenschaftliche Verständnis von Korrosionsprozessen zu vertiefen, sondern auch den Weg für die Entwicklung verbesserter Materialien und Herstellungstechniken zu ebnen, sagten die Forscher.

Durch die Aufklärung der Mechanismen hinter Schlacke und ihrer Beziehung zur Korrosion können Ingenieure und Hersteller danach streben, Edelstahlkomponenten zu entwickeln, die nicht nur stark und langlebig, sondern auch äußerst widerstandsfähig gegen die korrosiven Kräfte des Meerwassers sind, mit Auswirkungen, die weit über die Meereswelt hinausgehen. Anwendungen und in anderen Branchen und Arten rauer Umgebungen.

„Wenn wir das Material in 3D drucken, sind die mechanischen Eigenschaften besser, und aus unserer Forschung wissen wir auch, dass es auch besser für die Korrosion ist“, sagte Voisin.

„Das Oberflächenoxid, das sich während des Prozesses bildet, entwickelt sich bei hohen Temperaturen und verleiht ihm dadurch auch viele verschiedene Eigenschaften. Spannend ist es zu verstehen, warum das Material korrodiert, warum es besser als andere Techniken ist und welche Wissenschaft dahinter steckt. Wieder einmal eine Bestätigung.“ und noch einmal, dass wir mithilfe der AM-Laser-Pulverschmelztechnologie die Eigenschaften unserer Materialien auf eine Weise verbessern können, die über alles hinausgeht, was wir mit anderen Technologien erreichen können.

Nachdem das Team nun die Gründe für das Ätzen verstanden hat, sagten Sin-Bretagne und Voisin, dass die nächsten Schritte zur Verbesserung der Leistung und Langlebigkeit des 3D-gedruckten 316L-Edelstahls darin bestehen werden, die Zusammensetzung des Pulverausgangsmaterials zu ändern, um Mangan und Silizium zu entfernen Schlackenbildung reduzieren oder beseitigen.

Forscher können auch detaillierte Simulationen des Laserschmelzpfads und des Schmelzverhaltens analysieren, um die Laserbearbeitungsparameter zu optimieren und möglicherweise zu verhindern, dass Schlacke die Oberfläche erreicht, fügte Voisin hinzu.

„Ich denke, es gibt eine echte Möglichkeit, an der Gestaltung dieser Legierungszusammensetzungen und der Art und Weise, wie sie verarbeitet werden, um sie korrosionsbeständiger zu machen, beteiligt zu werden“, sagte Wood.

„Die langfristige Vision besteht darin, zum Rückkopplungszyklus aus Vorhersage und Validierung zurückzukehren. Wir haben die Vorstellung, dass Schlacke ein Problem darstellt. Können wir dann unsere Formulierungsmodelle und Prozessmodelle nutzen, um herauszufinden, wie wir unsere Grundformulierungen ändern können, z Das, was wir bekommen, ist im Wesentlichen ein Problem. Reversibles Design. „Wir wissen, was wir wollen, jetzt müssen wir nur noch herausfinden, wie wir dorthin gelangen.“

Mehr Informationen:

Shohini Sen-Britain et al., Kritische Rolle von Schlacke bei der Korrosion von additiv hergestelltem Edelstahl in simuliertem Meerwasser, Naturkommunikation (2024). doi: 10.1038/s41467-024-45120-6

„Musikfan. Sehr bescheidener Entdecker. Analytiker. Reisefreak. Extremer Fernsehlehrer. Gamer.“

More Stories

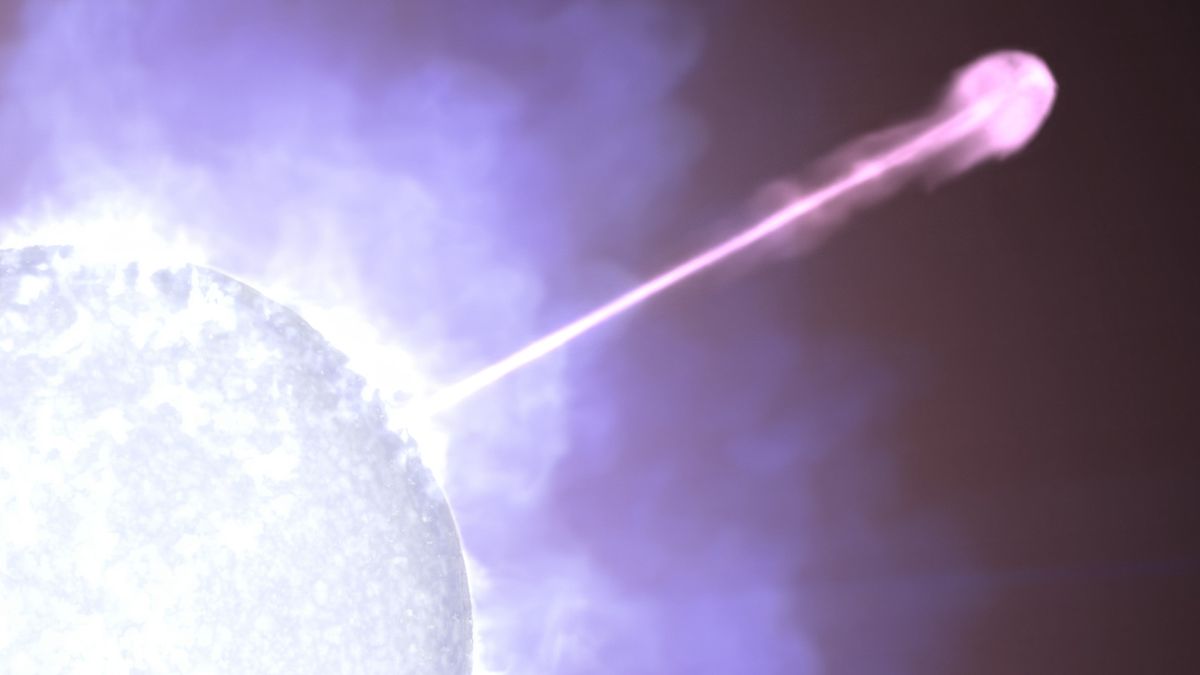

„Es verursachte mir eine Gänsehaut“: Der stärkste jemals beobachtete Gammastrahlenausbruch birgt ein Geheimnis, sagen Wissenschaftler

Der Perseverance-Rover der NASA hat einen Stein auf dem Mars gefunden, der auf uraltes Leben hinweisen könnte

Wissenschaftler entdecken „dunklen Sauerstoff“, der in den Tiefen des Ozeans ohne Licht entsteht